Gentili Membri del Forum,

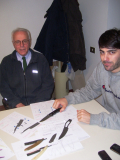

lo Staff del rasoio.com Vi comunica con piacere che da oggi la pregevole Ditta "Fantoni S.R.L." entrerà a far parte della schiera di professionisti che collaborano a questo sito.Siamo andati a trovarli venerdi 22 Febbraio presso il loro ufficio in Via Umberto I, 103 - 33085 Maniago - PN dove il signor Renzo Fantoni e il figlio Massimo ci hanno gentilmente accolti per un colloquio molto proficuo tramite il quale abbiamo stabilito vari accordi riguardanti i trattamenti termici su acciai innovativi per la messa a punto di rasoi a mano libera di nuova generazione.Per inciso,tanto per iniziare,sono loro che si stanno occupando del trattamento termico dei rasoi in S125V lavorati fino ad ora per asportazione dal Medusa Group.Di volta in volta spiegheremo meglio in dettaglio i nostri progetti e i risultati si potranno valutare su questo forum.In attesa che avvenga ciò,per ora vi propongo una breve storia di questa Compagnia, vi auguro buon proseguimento e vi ringrazio per l'attenzione.E' inutile dire che siamo onorati di lavorare,da oggi in poi, con gente cosi' competente in vari ambiti della Tecnologia e della ricerca e così attenta ai bisogni delle persone che desiderano lavorare nell'ambito della ricerca tecnologica e di coloro che sono gli utilizzatori finali del prodotto.Nessun documento o commento può rendere però in maniera efficace l'idea delle capacità tecniche delle persone che lavorano per e in questa Ditta nè tantomeno della saggezza e della competenza del signor Renzo Fantoni a cui sono molto grato per questa opportunità;bisognerebbe avere la fortuna di incontrarlo e di incontrarle.

Lo Staff

Un po' di Storia...

Renzo Fantoni per molto tempo si è interessato dello stampaggio di precisione a caldo di palette per turbina destinate a centrali termiche, nucleari ed a gas. Per i materiali ed i loro trattamenti la collaborazione/relazione con i laboratori delle più importanti acciaierie e con i clienti di fama internazionale è stata molto stretta (Franco Tosi & Ansaldo, Alsthom, Gec, ABB, KWU, Siemens, GE, De Laval) L’evolversi delle esigenze dei clienti ha costretto l’Azienda e Fantoni stesso ad una forte attività di ricerca per corrispondere alle nuove sfide tecnologiche al fine di raggiungere posizioni d’avanguardia. Nell’Azienda si producevano anche coltelli per uso professionale e da casa. Non per nulla nella lingua inglese “blade” significa allo stesso tempo lama e pala. Per i coltelli da casa, quando nel mondo il design veniva considerato come un inutile sofisticheria, il designer era una figura importante e spesso indispensabile.

La Fantoni, senza ombra di dubbio, è stato la prima nel settore della coltelleria sportiva a richiedere più di 20 anni fa, l’intervento di un designer, Moris Baroni. I risultati di questa collaborazione sono stati eccellenti. Ancora oggi molti prodotti sono rimasti tali e quali come progettati, in quanto attuali. Per il mercato americano, è stata richiesta la collaborazione anche di altri designer o custom makers come R.W. Loveless, William W. Harsey e da ultimo Chriss Reeve. Danilo Roman Ross ha progettato alcuni coltelli ed utensili. Ha iniziato a collaborare anche con il giovane ed appassionato designer Tommaso Rumici. Nel tempo Fantoni assunse incarichi di un certo rilievo nelle Associazioni Industriali (Membro del Comitato della Piccola & Media Industria dell’Associazione degli Industriali di Pordenone, e poi presidente dell’Export Api in Pordenone) primo promotore fra l’altro di una serie di conferenze sul concetto del “just in time” conseguente anche all’introduzione nell’Azienda del Sistema d’assicurazione della Qualità.

Le conoscenze furono anche trasferite nella misura massima consentita alle coltellerie sportive di alta qualità. La Fantoni Srl offre coltelli a lama fissa in acciai inossidabili martensitici stampati a caldo per la caccia, coltelli chiudibili con cartelle stampate a caldo (la prima ad utilizzare questo sistema nel settore) in acciai inossidabili austenitici, ferritici e martensitici.

Accanto a ciò produce coltelli ovviamente ricavati da nastri. Sul mercato oggi sono presenti acciai di massima eccellenza per composizione chimica e proprietà meccaniche ma che non si prestano per il modo con cui sono stati elaborati allo stampaggio a caldo. E non solo. Anche i materiali accessori sono oggetto d’accurate scelte. Anche in questo caso la conoscenza, l’esperienza e la pratica di Fantoni sono state di grande aiuto nella definizione delle linee di prodotto e dei relativi processi di fabbricazione (dove i trattamenti termici e superficiali assumono un importante rilievo).

La Fantoni Srl, a conferma delle proprie conoscenze tecnologiche, è orgogliosa di informare che collabora con alcune delle Acciaierie più avanzate nella ricerca (Sandvik e Crucible) per testare nuovi tipi d’acciaio da destinarsi alla coltelleria di alta qualità. I rapporti con la clientela, del passato e nuova, dislocata in varie parti del mondo è di forte aiuto nel fare crescere le conoscenze che consentono la messa a punto di nuove tecnologie di prodotto e di processo. La Fantoni da la massima importanza a coinvolgere i designer in questa attività d’innovazione. La Fantoni ha prodotto e continua a produrre per marchi prestigiosi ma ora è lieta di presentarsi sul mercato con il il proprio marchio.